Spis treści

Artykuł dostępny również w wersji PDF.

Aby uzyskać dostęp do większej liczby lekcji, powróć na stronę startową kursu.

1. Konfiguracja serwonapędu w programie UniLogic

W przykładzie zostanie użyty serwosilnik UMM-0001BA-B4 i serwosterownik UMD-0001B-B3 a do sterowania posłuży US7-B10-B1 wyposażony w moduł UAC-CX-01CAN do komunikacji CANopen z serwosterownikiem.

Po utworzeniu nowego projektu z używanym przez nas sterownikiem PLC należy dodać używany serwonapęd oraz serwosterownik. Następnie UniLogic automatycznie utworzy potrzebne struktury do sterowania napędem w aplikacji.

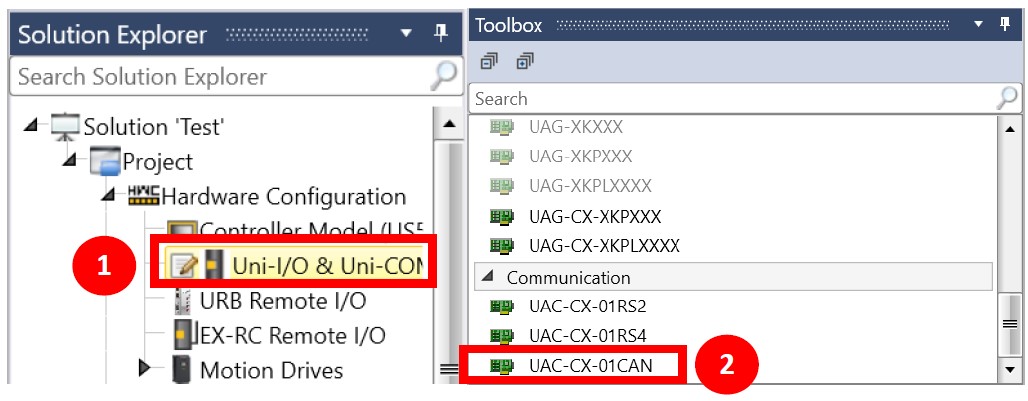

1.1. Wybór modułu komunikacji CANopen

W oknie Solution Explorer przechodzimy do Project → Hardware Cofiguration → Uni-I/O & UNI-COM. W oknie Toolbox wybieramy moduł komunikacyjny UAC-CX-01CAN i przeciągamy na obrazek sterownika znajdujący się w oknie Uni-I/O & UNI-COM.

Po poprawnym dodaniu modułu komunikacyjnego obrazek sterownika w oknie Uni-I/O & UNI-COM powinien wyglądać jak poniżej.

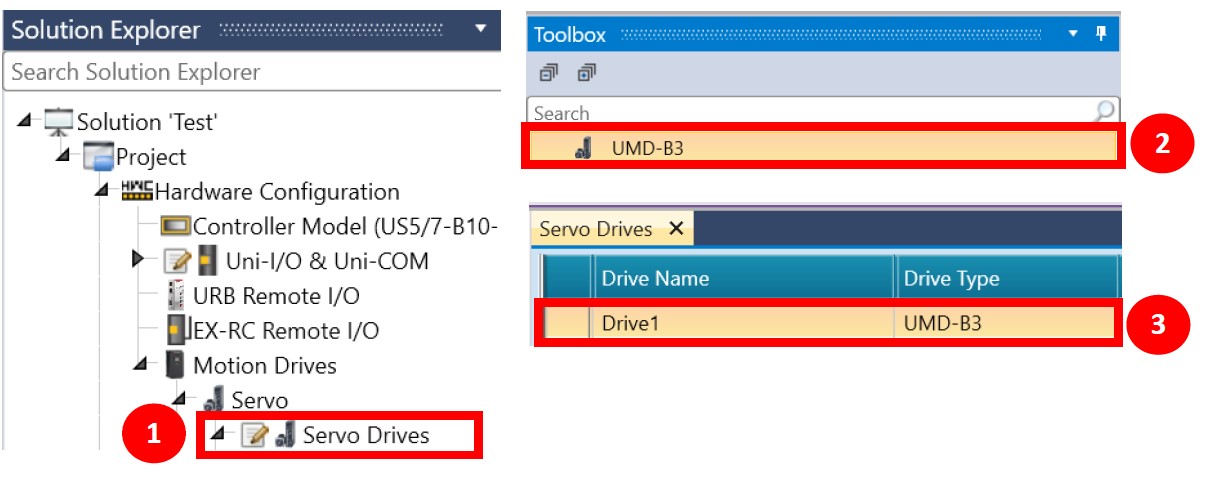

1.2. Wybór serwonapędu i serwosterownika

W oknie Solution Explorer przechodzimy do Project → Hardware Cofiguration → Motion Drives → Servo → Servo Drives. W oknie Toolbox wybieramy serwosterownik UMD-B3 i przeciągamy na środkowe okno Servo Drives.

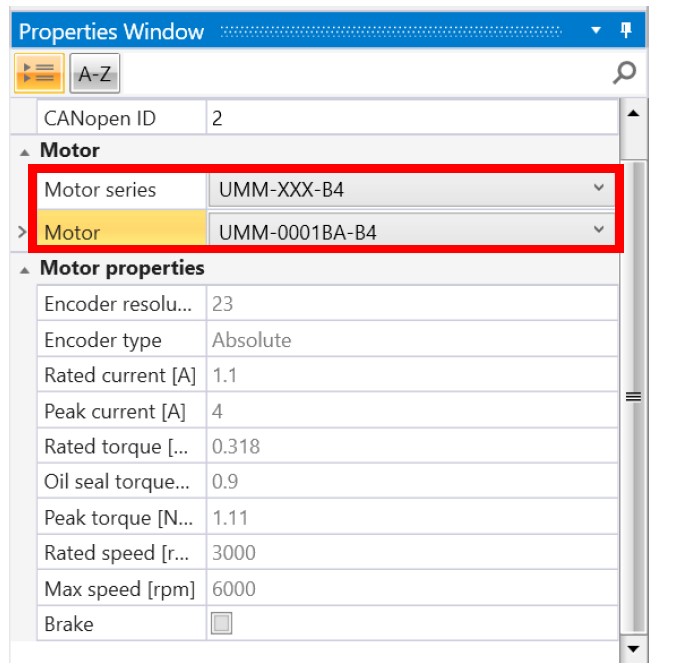

W oknie Properties Window (poniżej Toolbox) należy wybrać serię używanego serwosilnika w rubryce Motor series oraz model serwosilnika w rubryce Motor. Poniżej, w oknie Motor properties możemy sprawdzić parametry wybranego serwosilnika. Jeżeli dodajesz więcej niż jeden serwosterownik upewnij się że każdy posiada unikalny CANbus ID w rubryce CANopenID (CANbus ID powinno być większe od 1).

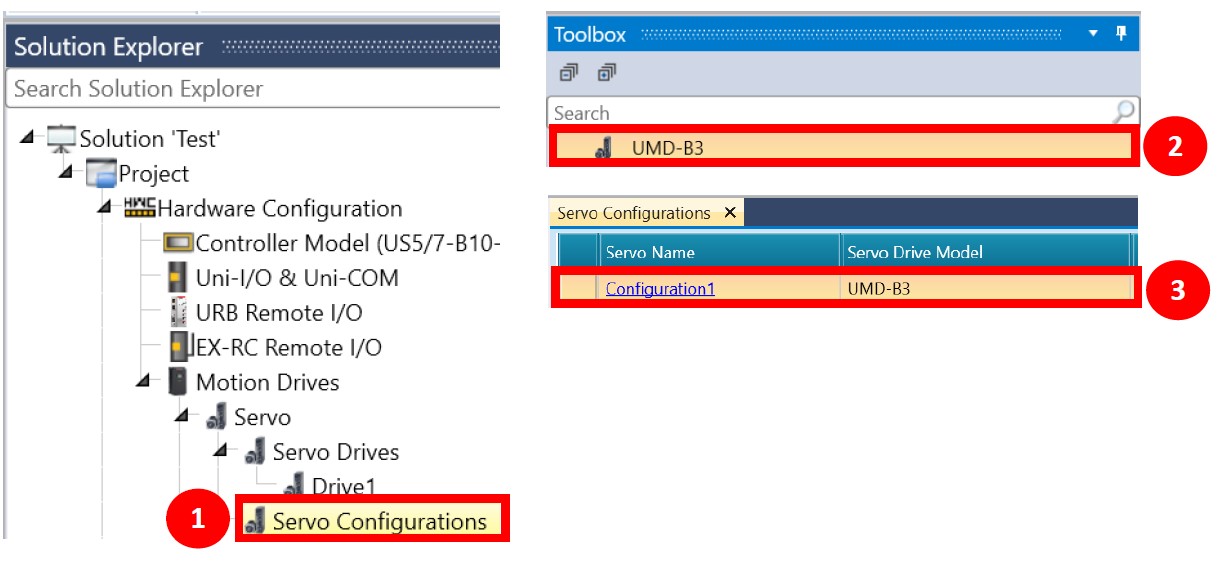

1.3. Dodawanie konfiguracji

Kroki w celu dodania konfiguracji są podobne jak w przypadku wyboru serwosterownika. W oknie Solution Explorer przechodzimy do Project → Hardware Cofiguration → Motion Drives → Servo → Servo Configurations. W oknie Toolbox wybieramy serwosterownik UMD-B3 i przeciągamy na środkowe okno Servo Configurations.

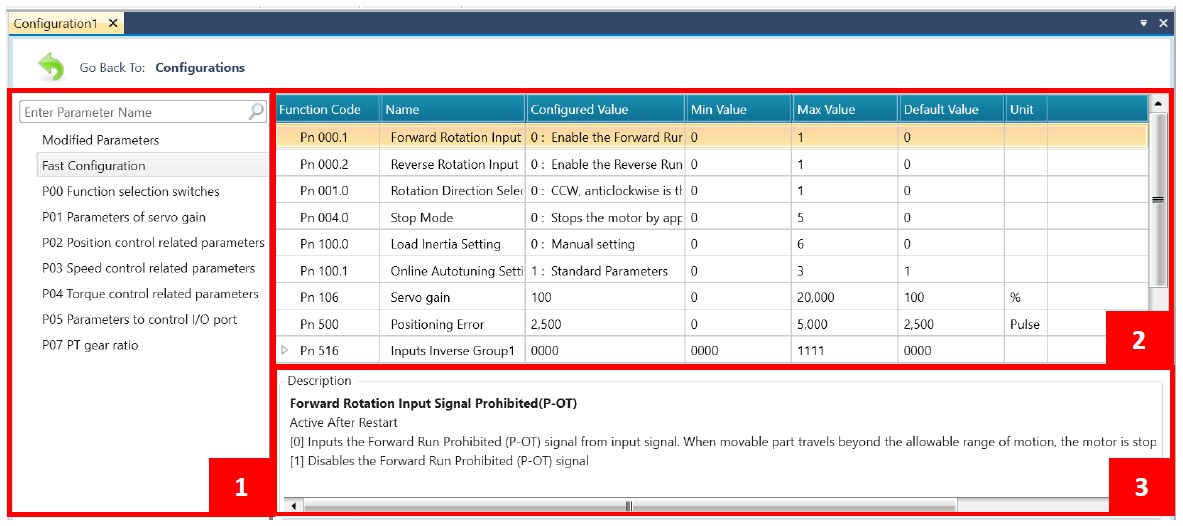

Po kliknięciu w utworzoną konfigurację (tutaj Configuration1) przejdziemy do okna edycji konfiguracji. Utworzona konfiguracja zawiera domyślne parametry serwosterownika.

Okno edycji konfiguracji składa się z następujących obszarów:

- Lista rodzajów parametrów. Modified Parameters zawiera wszystkie edytowane parametry (zmiana w stosunku do konfiguracji domyślnej). Fast Configuration zawiera listę najczęściej zmienianych parametrów przez użytkowników.

- Tabela parametrów:

- Function Code – kod parametru odpowiadający nastawie w serwosterowniku,

- Name – nazwa parametru,

- Configured Value – przypisana wartość parametru z krótkim opisem,

- Min Value – minimalna wartość parametru,

- Max Value – maksymalna wartość parametru,

- Default Value – domyślna wartość przypisana przez UniLogic,

- Unit – jednostka wartości.

- Szczegółowy opis parametru (zmienia się w zależności od wybranego parametru w tabeli).

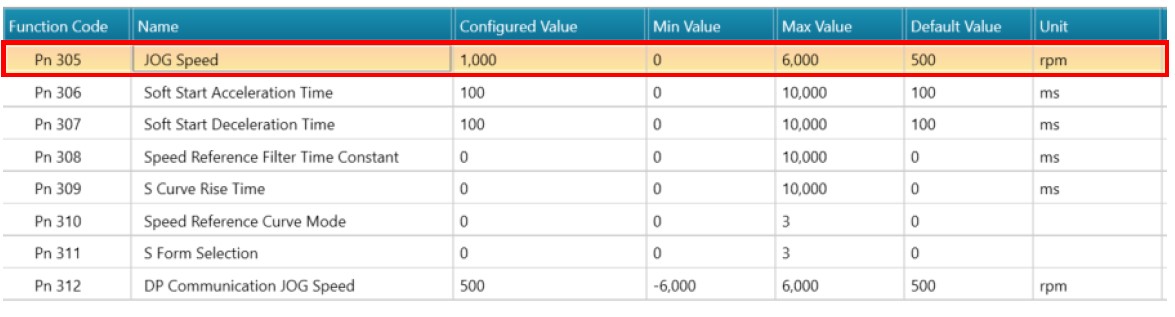

Edycja parametrów konfiguracji następuje w tabeli parametrów w rubryce Configured Value. Zmiany można dokonać poprzez kliknięcie i rozwinięcie listy dostępnych wartości wraz z krótkim opisem lub przez ręczne wpisanie wartości. Na potrzeby przykładu zmieniono prędkość podczas ręcznego sterowania obrotem serwonapędu (P03 → JOG Speed).

1.4. Dodawanie i konfiguracja osi napędu

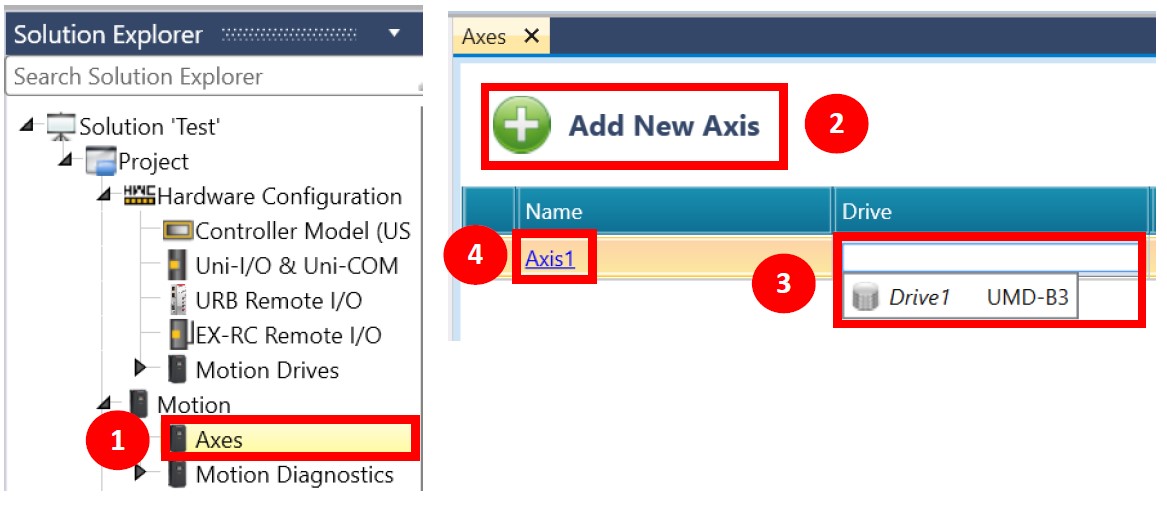

W oknie Solution Explorer przechodzimy do Project → Hardware Cofiguration → Motion → Axes. Klikamy przycisk „Add New Axis” w celu dodania osi serwonapędu. Po naciśnięciu pojawi się oś „Axis1” (nazwę możemy dowolnie zmienić). Ostatnim krokiem będzie wybór serwosterownika do utworzonej osi. W rubryce „Drive” wybieramy wcześniej skonfigurowany serwosterownik (w tym wypadku „Drive1”). Aby przejść do konfiguracji osi klikamy w nazwę osi w rubryce „Name” lub przechodzimy do Project → Hardware Cofiguration → Motion → Axes → Axis1.

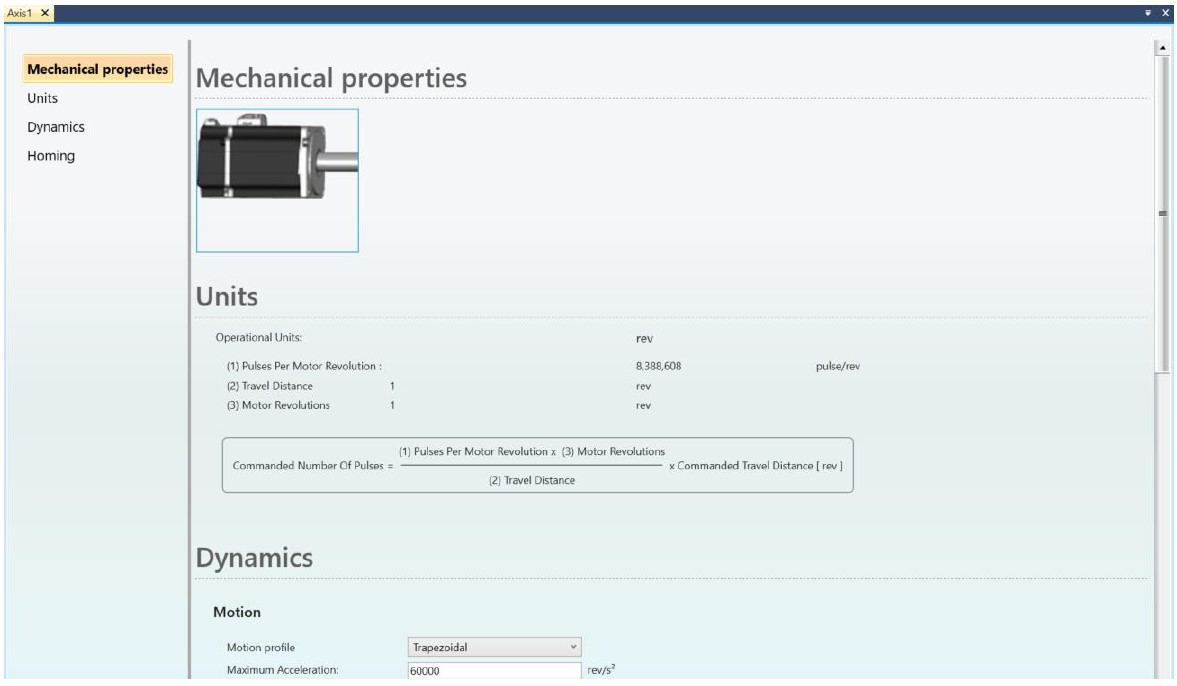

Konfiguracja jest podzielona na grupy:

- Mechanical properties (Właściwości mechaniczne – pozwala na dobór aktuatorów),

- Units (Jednostki - pokazuje sposób przeliczania ruchu),

- Dynamics (Dynamika),

- Homing (Sekwencja ruchów w celu konfiguracji pozycji absolutnej).

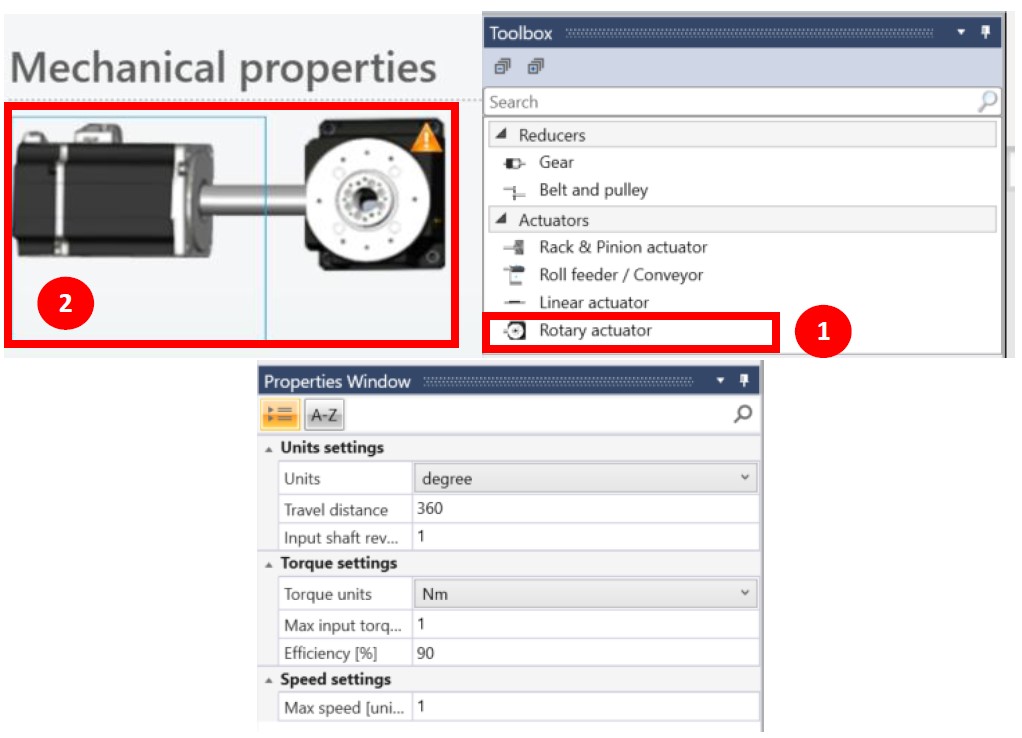

Konfigurację rozpoczynamy od przyporządkowanie połączenia mechanicznego serwonapędu z elementem ruchomym (aktuatorem). W przykładzie na serwonapęd jest nałożone koło pasowe. Odpowiednikiem takiego połączenia będzie „Rotary actuator”, który wybieramy z okna Toolbox, następnie przeciągamy i upuszczamy obok obrazka serwonapędu w oknie Axis1.

Ewentualne zmiany parametrów aktuatora można wykonać w oknie Properties Window, poniżej okna Toolbox. W naszym przykładzie parametry pozostawiamy bez zmian.

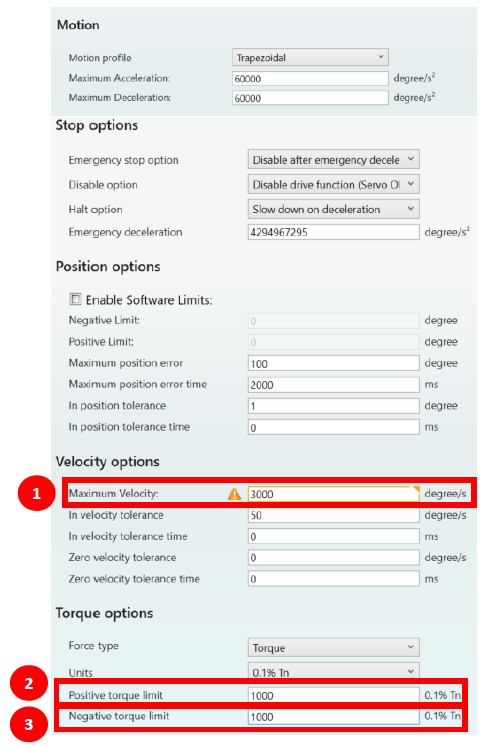

W oknie Dynamics ustawiamy parametry dynamiczne serwonapędu. Podzielone jest na następujące sekcje:

- Motion – wybór profilu ruchu,

- Stop options – wybór sposobu realizacji zatrzymania serwonapędu,

- Position options – parametry pozycji,

- Velocity options – parametry prędkości,

- Torque options – parametry momentu obrotowego.

W większości domyślne ustawienia są odpowiednie, nastąpią tylko zmiany poniższych parametrów:

- Maximum velocity (prędkość maksymalna) – 3000,

- Positive torque limit (limit momentu do przodu) – 1000,

- Negative torque limit (limit momentu do tyłu) – 1000.

Poniżej widok okna Dynamics w ustawionymi parametrami. Okienko Enable Software Limit pozwala na ograniczenie ruchu poprzez wyznaczenie pozycji maksymalnej i minimalnej za pomocą oprogramowania. Gdy jest odznaczone funkcjonują limity nastawione w serwosterowniku.

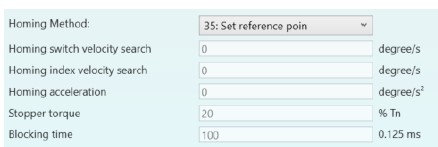

W oknie Homing ustawiamy punkt referencyjny w aktualnej pozycji serwonapędu. W tym celu wybieramy opcję „35: Set reference point at present position” w rubryce Homing Method.

1.5. Konfiguracja komunikacji ze sterownikiem

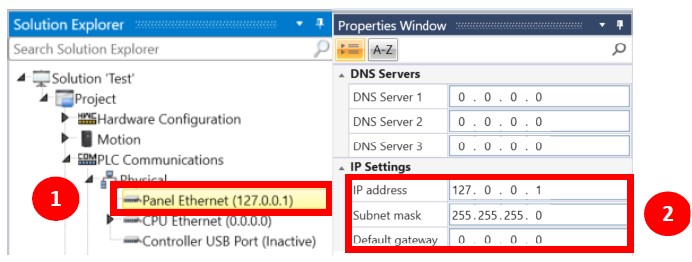

Komunikację ze sterownikiem US7-B10-B1 można nawiązać za pomocą przewodu USB lub Ethernet, na potrzeby przykładu wybierzemy połączenie Ethernet. W tym celu należy w oknie Solution Explorer przejść do Project → PLC Communications→ Physical → Panel Ethernet.

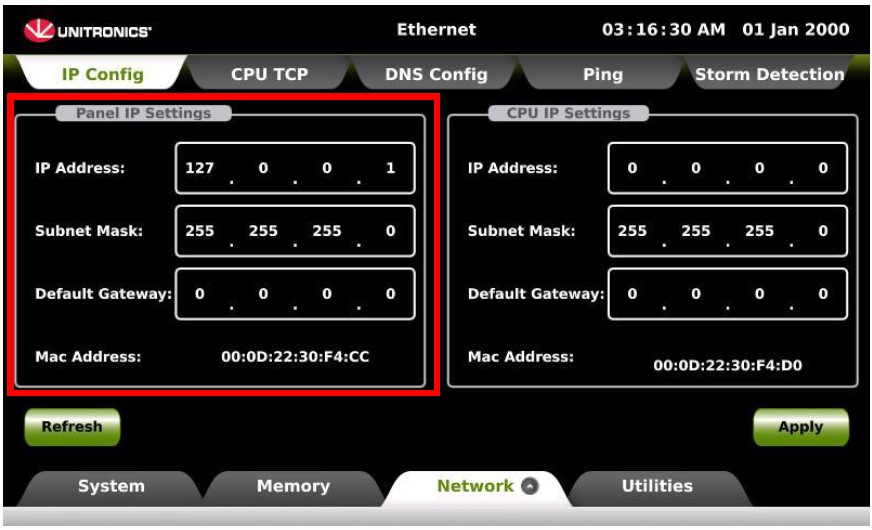

W oknie Properties Window w rubryce IP Settings należy wpisać adres IP, maskę podsieci i bramę domyślną odpowiadającą ustawionej w sterowniku. Obecne ustawienia w sterowniku można sprawdzić przytrzymując ekran dotykowy sterownika w prawym górnym rogu przez około 3 sekundy. Powinno się pojawić okno z opcjami, z czego wybieramy UniApps. Następnie na dole ekranu przechodzimy do Network i okno Ethernet.

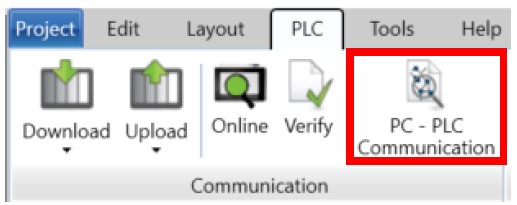

Ustawienia sieciowe są widoczne w oknie Panel IP Settings (czerwona ramka w obrazie powyżej). Poprawną konfigurację ustawień sieciowych możemy sprawdzić za pomocą PC – PLC Communication w głównym menu UniLogic: PLC → PC – PLC Communication.

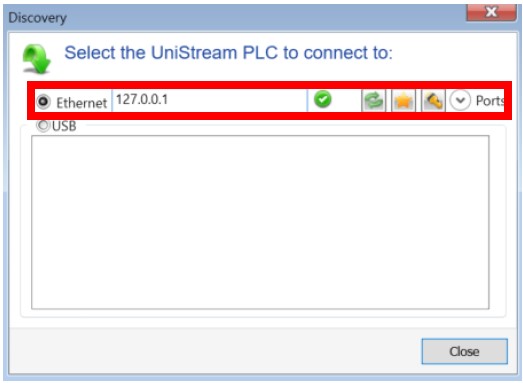

Otworzy się okno komunikacji, po wyborze Ethernet i wpisaniu adresu IP prawidłowa komunikacja zostanie zasygnalizowana zielonym znaczkiem OK.

2. Sterowanie serwonapędem w programie

Do prezentacji możliwości serwonapędów i serwosterowników Unitronics zostanie przygotowany prosty program umożliwiający ruch serwonapędu do zadanej pozycji.

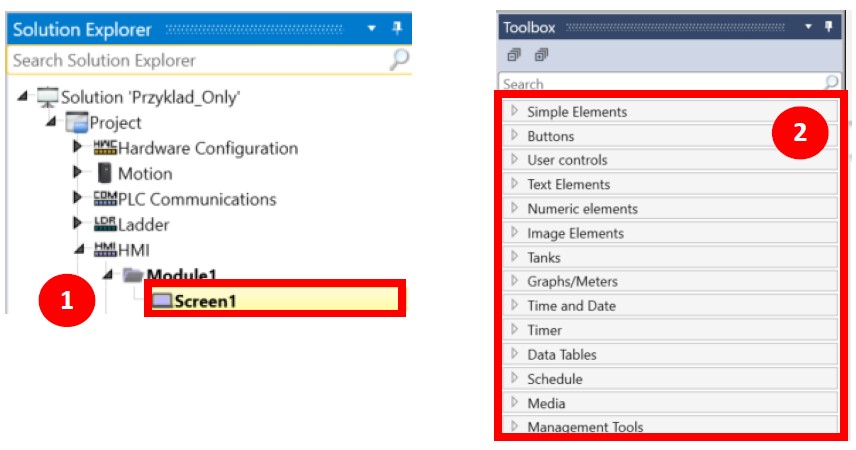

Na początku zostanie utworzony ekran HMI. Przechodzimy do okna Solution Explorer i wybieramy Project → HMI → Module1 → Screen1

W oknie Toolbox mamy szeroki wybór elementów graficznych i tekstowych służących do przygotowania ekranu np. takiego jak poniżej.

Pola typu „Zadana pozycja”, „Aktualna pozycja” składają się z tekstu (Text Element → Fixed Text) i wyświetlacza (Numeric Element → Numeric Box). Elementy typu „Start”, „Reset” są przyciskami (Buttons → Button). Okno Properties Window zmienia się w zależności od wybranego elementu. Dla przycisków w Properties Window → Attributes → Actions należy dodać odpowiednie zmienne typu BIT:

|

Nazwa przycisku |

Action |

Tag/Screen/File |

Trigger |

|

Start |

Set Bit |

Rozpocznij ruch |

Press |

|

Reset Bit |

Stop serwo |

Press |

|

|

Wł/Wył serwo |

Toggle Bit |

Wł/Wył serwo |

Press |

|

Reset Bit |

Stop serwo |

Press |

|

|

Reset |

Set Bit |

Reset alarm |

Press |

|

Stop |

Set Bit |

Stop serwo |

Press |

|

Reset Bit |

Wł/Wył serwo |

Press |

|

|

Reset Bit |

Rozpocznij ruch |

Press |

|

|

Ustal pozycję 0 |

Set Bit |

Wykonaj Homing |

Press |

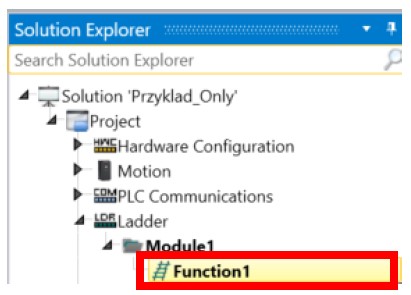

Następnie zostanie utworzony program sterujący w języku drabinkowym. W Solution Explorer i wybieramy Project → Ladder → Module1 → Function1.

W oknie Toolbox znajdują się wszystkie elementy potrzebne do napisania programu. Szczególnie będą przydatne elementy z rubryki „Basic Elements” oraz „Motion Control”.

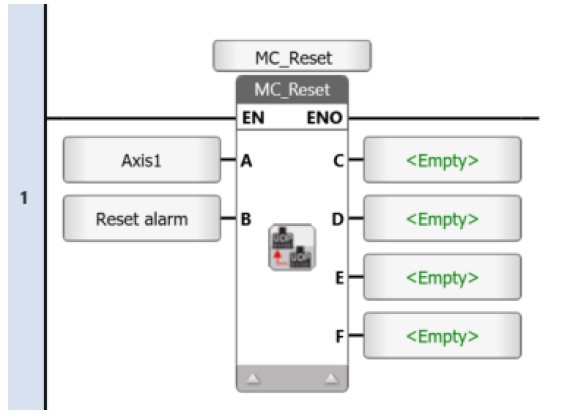

Blok MC_Reset odpowiada za resetowanie alarmów serwonapędu. W razie wystąpienia alarmu (widoczny na wyświetlaczu serwosterownika) nastąpi jego wyłączenie za pomocą przycisku Reset.

- A – oś napędu,

- B – zmienna bitowa odpowiadająca za reset alarmów.

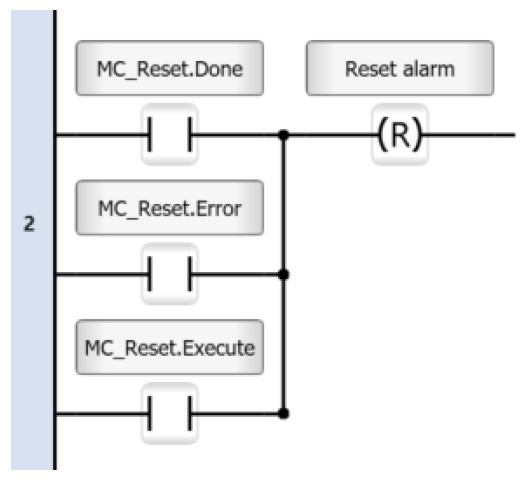

Gałąź 2 odpowiada za resetowanie zmiennej „Reset alarm” gdy zakończy się reset alarmu.

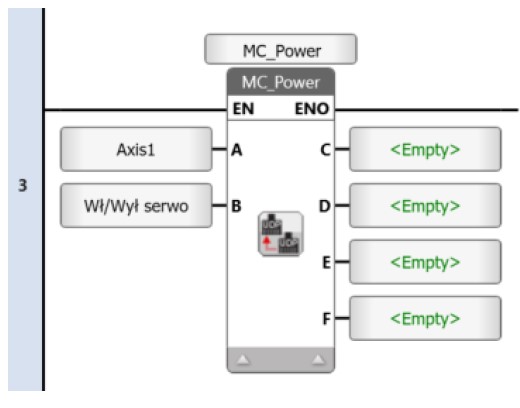

Blok MC_Power odpowiada za włączanie / wyłączanie zasilania serwonapędu. Kontrolujemy za pomocą przycisku Wł/Wył serwo.

- A – oś napędu,

- B – zmienna odpowiadająca za włączenie serwonapędu.

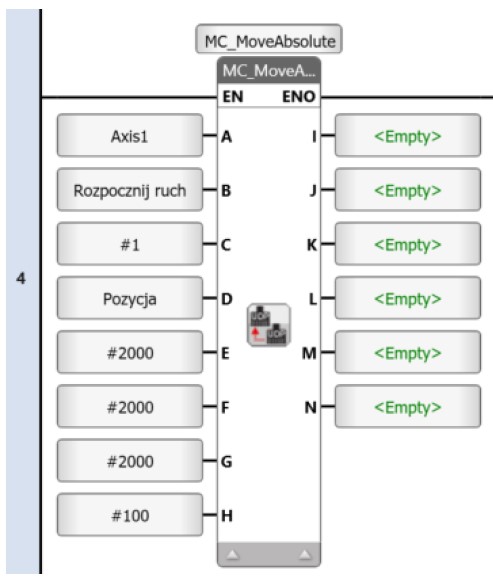

Blok MC_MoveAbsolute odpowiada za wykonywanie ruchu serwonapędu do określonej pozycji przy pomocy zmiennej „Pozycja”. Zmienna „Rozpocznij ruch” odpowiada za rozpoczęcie sekwencji ruchu i jest załączana za pomocą przycisku Start.

- A – oś napędu,

- B – zmienna odpowiadająca za rozpoczęcie ruchu,

- C – sprawdzanie parametrów wejściowych z każdym cyklem (jeśli wartość 1),

- D – docelowa pozycja absolutna,

- E – prędkość obrotowa,

- F – przyśpieszanie,

- G – spowalnianie,

- H – zryw (jeśli wybrano profil S-Curve).

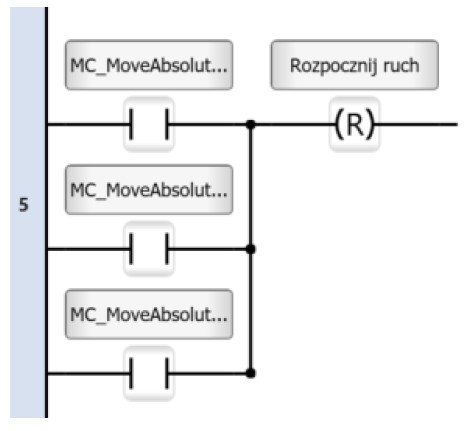

Gałąź 5 odpowiada za resetowanie zmiennej „Rozpocznij ruch” gdy zakończono dojazd do pozycji lub gdy wystąpił błąd podczas ruchu (styki od góry: MC_MoveAbsolute.Done, MC_MoveAbsolute.Command Aborted, MC_MoveAbsolute.Error).

W przypadku używania serwonapędu z enkoderem inkrementalnym blok funkcyjny MC_MoveAbsolute należy zamienić na MC_MoveAdditive (wartości parametrów takie same jak w przypadku ruchu absolutnego).

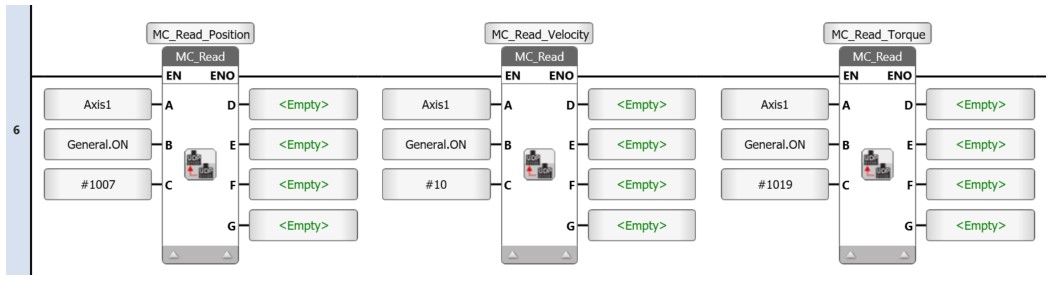

Poniższe bloki MC_Read odpowiadają za odczyt aktualnych wartości (MC_Read_Position – pozycji, MC_Read_Velocity – prędkości, MC_Read_Torque – momentu obrotowego).

- A – oś napędu,

- B – zezwolenie odczytu,

- C – numer parametru

Zmienna „General.ON” przyjmuję stałą wartość 1, dzięki czemu odczyty są w czasie rzeczywistym. Zmienne „#1007”, „#10”, „#1019” są to numery parametrów odpowiedzialnych za odczyt wartości (aktualnej pozycji, prędkości, momentu obrotowego) z serwosterownika.

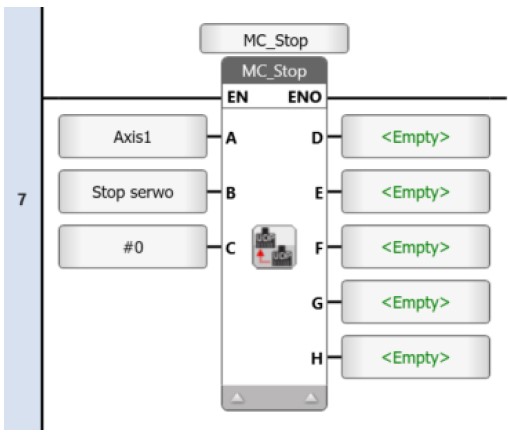

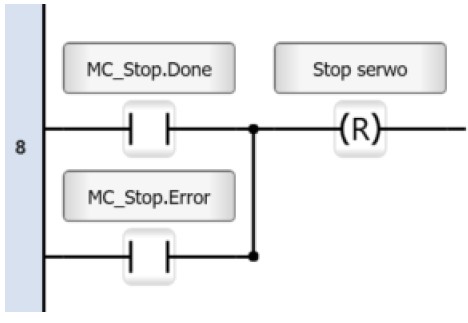

Blok MC_Stop odpowiada za zatrzymanie serwonapędu. Kontrolujemy za pomocą przycisku Stop na panelu HMI.

- A – oś napędu,

- B – zmienna bitowa odpowiedzialna za zatrzymanie,

- C – zryw (jeśli wybrano profil S-Curve).

Dodatkowo wymagane jest resetowanie zmiennej „Stop serwo” przy ukończeniu zatrzymania.

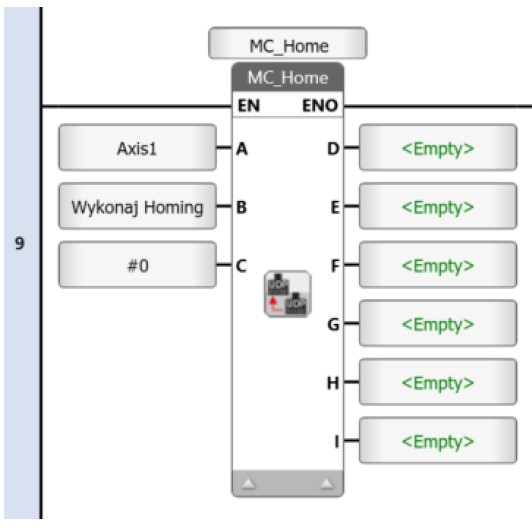

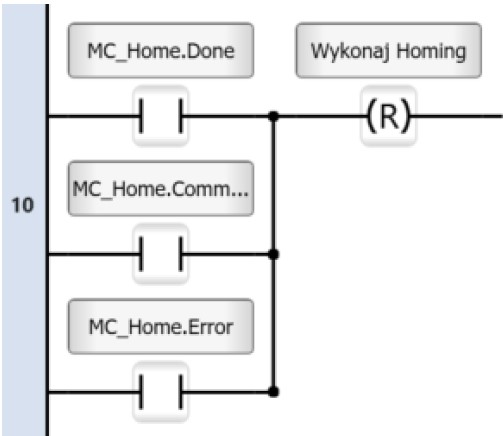

Blok MC_Home odpowiada za realizację funkcji bazowania (Homing). Kontrolujemy przy pomocy przycisku Ustaw pozycję 0.

- A – oś napędu,

- B – zmienna bitowa odpowiedzialna za uruchomienie bazowania,

- C – zryw (jeśli wybrano profil S-Curve).

Dodatkowo wymagane jest resetowanie zmiennej „Wykonaj Homing” po ukończeniu działania funkcji.

Na koniec nowo utworzone zmienne przypiszemy do wyświetlaczy w ekranie HMI, aby móc w czasie rzeczywistym monitorować pracę serwonapędu. W tym celu należy edytować przypisaną zmienną numeryczną w wyświetlaczu (Numeric Box → Attributes → Numeric Value w oknie Properties Window). Poniżej tabela przypisanych zmiennych.

|

Nazwa pola |

Zmienna liczbowa (Numeric Value) |

|

Zadana pozycja |

Pozycja |

|

Aktualna pozycja |

Axis1.Actual position |

|

Prędkość |

Axis1.Actual velocity |

|

Moment obrotowy |

Axis1.Actual torque |

W przypadku pola „Zadana pozycja” należy odznaczyć okienko Read-Only (Numeric Box → Attributes → Numeric w oknie Properties Window), ponieważ będzie to wartość wpisywana.

Program działa w następujący sposób:

- Przycisk Start rozpoczyna jednorazową sekwencję ruchu, przy zmianie wartości „Zadana pozycja” należy ponownie nacisnąć Start aby rozpocząć ruch.

- Przycisk Wł/Wył serwo załącza serwonapęd, należy włączyć przed rozpoczęciem sekwencji ruchu.

- Przycisk Reset odpowiada za resetowanie alarmów występujących w serwosterowniku.

- Przycisk Stop pozwala na zatrzymanie serwonapędu, także wyłącza serwonapęd.

- Przycisk Ustal pozycję 0 nadpisuje pozycję aktualną serwonapędu jako pozycję bazową (pozycja początkowa 0). Działa tylko przy włączonym serwonapędzie.

Sekwencję ruchu rozpoczynamy od wpisania pozycji w „Zadana pozycja”, następnie włączamy serwonapęd przyciskiem Wł/Wył serwo i naciskamy przycisk Start, aby rozpocząć ruch. Serwonapęd powinien wykonywać dojazd do wskazanej pozycji i zatrzymać się po jej osiągnięciu.

3. Do pobrania

W zależności od używanego serwosilnika opisany powyżej przykład jest do pobrania z linku poniżej.

>>>PRZYKŁADOWY PROGRAM (ENKODER ABSOLUTNY)<<<

>>>PRZYKŁADOWY PROGRAM (ENKODER INKREMENTALNY)<<<

4. Film instruktażowy

Więcej o konfiguracji serwonapędu dowiedzą się Państwo z filmu poniżej. W filmie poruszam kwestię:

- konfiguracji komunikacji CANopen,

- konfiguracji serwosterownika i serwosilnika,

- dodania osi serwonapędu i definicji układu mechanicznego,

- zaprogramowania ruchu,

- zaprojektowania ekranu HMI.

Aby uzyskać dostęp do większej liczby lekcji, powróć na stronę startową kursu.

Jeśli masz pytania, skontaktuj się z nami pod adresem e-mail: sterowniki@elmark.com.pl . Chętnie wysłuchamy również każdą konstruktywną krytykę na temat jakości tego kursu.

Skontaktuj się ze specjalistą Elmark

Masz pytania? Potrzebujesz porady? Zadzwoń lub napisz do nas!